通信世界网消息(CWW)无人叉车依照预设路线精准穿梭,高效地将物料从仓库搬运至产线;零部件在流水线上鱼贯通过,机械臂精准无误地完成装配操作;能源管理平台实时分析数千个表计的数据,生成最优节能策略……在北京福田康明斯发动机有限公司(以下简称“福田康明斯”)的5G智慧工厂内,上述场景已成为日常。

近年来,制造业数字化、智能化转型浪潮涌动,作为全球领先的柴油发动机生产基地,福田康明斯加速实施数字化战略布局、大力培育新质生产力。其中,中国移动为福田康明斯打造的5G智慧工厂,已成为行业内的标杆典范。通过构建覆盖工厂及园区的优质5G专网,借助其大带宽、低时延、广连接、数据不出园区等特点,5G智慧工厂深度融入福田康明斯生产全流程,助力其在生产效率提升、成本优化控制、安全生产保障以及绿色制造推进等方面实现多重突破。

近日,记者随“走进新国企·科技创新主力军”活动走进福田康明斯,实地感受5G为制造业带来的深刻变革。

更快速的通道、更便捷的连接

在福田康明斯这座现代化的智能工厂,一场由5G技术驱动的工业革命正在悄然上演。在这里,5G技术应用于无人叉车、AGV、机械臂等,大幅提升了发动机的生产效率。

步入福田康明斯工厂,首先来到的是生产起始的机加区。在传统模式下,产线叉车运输及生产线流程都依赖人工管理,耗费大量的人力成本;缸盖等物料的运输需要人工驾驶叉车,不仅专人操作,而且路线规划也多凭借经验。针对这些问题,福田康明斯构建了5G全覆盖环境。无人叉车能够按照生产顺序,自动将物料从仓库运送至产线,机械臂实现了多种工艺流程的自动化加工,既提高了生产效率,又降低了成本。

在5G网络出现之前,工厂普遍采用“有线网络+Wi-Fi”的组网模式。然而无论是有线网络还是Wi-Fi都存在弊端,给生产带来诸多不便。

例如,传统产线依赖有线连接,一旦产线调整或者设备升级,就需要进行布线的拆装工作,既耗时又费力。而且,产线器械在移动过程中,会带动线缆反复弯折,容易引发金属疲劳,进而导致通信中断。鉴于此,福田康明斯通过5G实现了现场装备的数字化连接。实测表明,数字化连接节省了布线成本,避免了因线缆故障导致的产线停机,将数据采集时延降至20ms以内,每周节约了两小时的停机维护时间。“5G全连接剪掉了有线‘辫子’,释放了产线活力。”北京福田康明斯发动机有限公司IT高级经理刘元福感慨道。

5G带来的便捷不止于此。如今,AGV小车已经成为工厂不可或缺的得力助手。不过,此前AGV使用Wi-Fi组网,存在网络容量低、信号不连续、安全性差等问题。为此,中国移动部署了5G专享专网,并为AGV开通专用切片通道,将网元出口就近设置在福田康明斯的机房。“5G专网的开通为AGV开通了‘快车道’,得益于5G的高带宽和低时延,目前产线的AGV小车增至90余台,物流配送效率提高了20%以上。”刘元福介绍。

更精准的“手”、更敏锐的“眼”

在福田康明斯,5G带来的不仅有更快速的通道、更便捷的连接,还有更明亮的“眼睛”和更智慧的“大脑”。

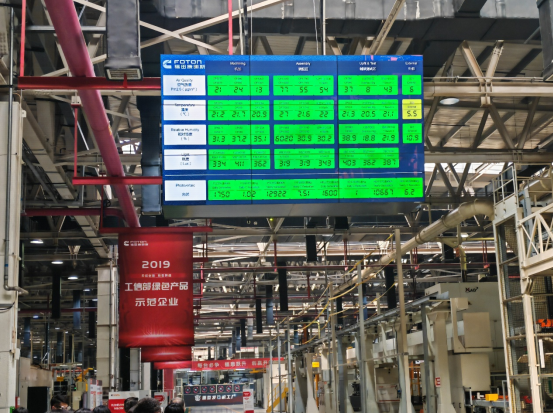

踏入福田康明斯工厂,大量精密设备与仪器尽收眼底。这些设备要求生产环境恒温恒湿,对环境实时监测与管理有着极为严苛的要求。以往,环境监测多依靠人工抄表,误差率较高,且数据分散于不同系统,形成“数据孤岛”,难以联动分析。基于此,福田康明斯引入5G和物联网,搭建“线上+线下”一体化的能源运营数字化管理体系,实现了能源使用的全程透明化与管理智能化。“5G网络将分散的表计数据像神经元一样串联起来,接入能源运营数字化管理平台‘大脑’,最大化提升能源利用效率,减少资源浪费,实现降本增效。”谈起方案成效,刘元福表示。

装配区是生产线的关键区域,不仅承担着产线配件的组装任务,还负责质量监测、仓储物资的盘点与管理。在福田康明斯的装配区,机械臂取代人工完成高精度作业,视觉质检系统以200件/分钟的速度扫描产品,识别精度高达99.5%,较人工提升40%。机械臂与视觉质检协同运作,为装配区提供了更精准的“手”和更敏锐的“眼”。

对于福田康明斯,将高质量的产品送出厂并非终点,而是提升产品质量、提供更优服务的新起点。

在售后服务区,通过将MR(混合现实)和5G网络相结合,福田康明斯实现了远程排障和维修。过去,设备出现问题后工程师需要奔赴现场进行排查,遇到复杂故障还需多地专家长途奔波;如今,借助MR头显,故障可直接投射至眼前,5G网络高带宽、低时延等特性支持多地专家实时协作,共享诊断画面与数据,使得专家远程诊断成为可能。这不仅缩短了排障时间,提高了诊断精度,还降低了专家派遣成本。

此外,福田康明斯还与中国移动开展车联网合作,通过车联网技术,全面采集发动机出场后的转速、功率、扭矩、GPS等关键数据,并开发福田康明斯CDAS系统,结合车辆配置数据库,实现高效的数据预处理与分析,为产品优化提供数据支撑,辅助其进行产品优化和升级研发,化被动服务为主动服务。

持续探索“5G+工业互联网”深度融合

从零部件进入生产线到产品出厂后的跟踪监测,从研发、生产到售后服务,在5G等新一代技术的加持下,福田康明斯打造5G智慧工厂,赋能生产服务全流程,实现了从传统制造到智能“智”造的华丽转身。

如今,福田康明斯的数智化转型已经成为行业典范——2020年,福田康明斯获“全球灯塔工厂”称号;2022年,实现移动5G网络全覆盖;2024年,福田康明斯“黑灯工厂”正式发布。

展望未来,福田康明斯在数智化转型道路上的探索不会停歇。公司专家指出,福田康明斯始终站在智能制造前沿,未来将持续深化“5G+工业互联网”技术融合。其一,无源物联赋能智能仓储,通过RedCap和无源物联技术,结合RFID实现仓库自动化盘点,降低人力成本。其二,5G专网边缘云协同,将数据处理下沉至园区边缘节点,降低本地云资源成本,同时保障20ms级低时延与数据安全。其三,加快大模型AI开发,将目前的能源管理、视觉质检等与AI紧密结合,使产线更智能。

福田康明斯的5G智慧工厂不仅是一场技术革命,更是一次生产关系的重塑。通过5G与工业互联网的深度融合,工厂在效率、成本、安全与环保维度实现全面突破,为千行百业提供了数智化转型的生动范本。