通信世界网消息(CWW)从“力不从心”到“独占鳌头”——探寻铜箔生产的“智慧”之路。“让机器自主工作、让设备自我检查、让流程联动控制、让企业效益最高。”江西鑫铂瑞科技股份有限公司(以下简称“鑫铂瑞”)道出了打造智慧铜箔工厂的“终极目标”。在5G加持下,如今,鑫铂瑞整体生产效率已提升20%,经济效益得到进一步提升。

鹰潭移动联合鑫铂瑞在“5G+铜箔智能制造”方面开展合作,全面实现技术和业务双领先,在原材料供应链、生产加工等各业务环节展开协作,共同探索铜箔智能化生产、网络化协同、柔性化订单等应用,验证了5G承载铜箔生产业务的能力,打造了国内首家“5G+绿色智能制造铜箔工厂”,助力智慧铜箔发展升级。

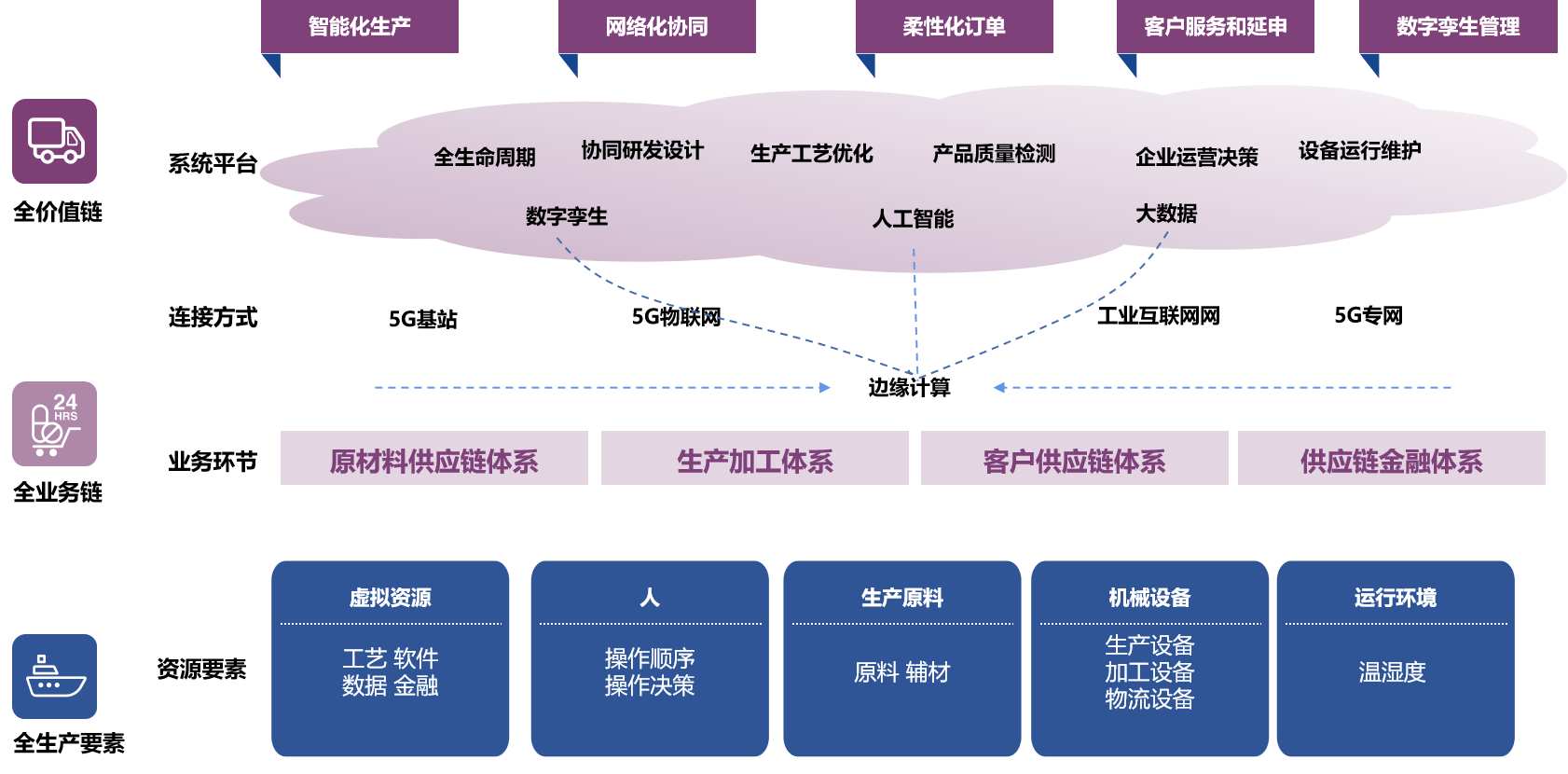

该项目以建设智能化、绿色化铜箔工厂为核心,实现生产效率提升、产品质量优化;以自身铜箔加工为锚点,从数字化方案全价值链、全业务链、全生产要素出发,实现了生产能效管控、机器视觉质检、设备预测维护等场景应用。鑫铂瑞企业数字化总体方案如图1所示。

图1 鑫铂瑞企业数字化总体方案

生产能效管控:针对能耗采集模式低效问题,创新运用碳排放预测、数字化模型管理手段,对实时能源消耗总量、碳排放活动数据等进行分析,实现单位产品综合电耗下降2%。

机器视觉质检:针对生产过程无法实时进行质量检测的问题,基于工业相机监测铜箔生产过程,优化AI算法开展5G质量监控,使缺陷判断准确率提升至95%,年度降低生产成本50万元。

智能仓储定位:针对难以实时进行仓储物品动态定位监控问题,将可见光与蓝牙室内定位技术结合,并通过“电子围栏”和轨迹追踪增强安全性和监控功能,使库存周转率提高10%。

设备预测维护:针对人工维修延迟问题,创新采用感知端到服务端实时采集和分析数据的方式,实现预知性维修,显著缩短停机时间并降低维修成本,经济创收达50万元。

网络安全感知:针对网络中的攻击威胁,基于NTA深度检测等技术构建安全事件主动预警、主动防御、追踪取证等能力,累计帮助企业发现1507次入侵事件。

流程联动控制:通过5G专网(尊享模式)实现工艺全流程数据的可视可管可控,建立数据中台实现数据打通与联动控制,使不同工序保持生产频率一致,生产效率提高30%。

从应用效果来看,该项目实现了效率提升,使生产过程事前可预判、事中可控制、事后可追溯,实现工艺过程预警,推动现场管理由被动变主动,产品一致性提升了10%,错检漏检率降低了50%。

该项目实现了行业引领,定制开发工艺生产模型、空口防护设备等专业性系统与装备,推出铜箔实时质检、设备故障预检等专业解决方案,构建智能数字化车间,填补锂电铜箔制造行业数字化转型解决方案空白,入选工业和信息化部2024年铜箔生产“数字领航”典型案例。

*本文刊载于《通信世界》

总第967期 2025年5月10日 第9期

——2025世界电信和信息社会日特刊