新型工业化是中国式现代化的核心支撑,而5G+与AI的深度融合则是推动工业从“自动化”向“智能化”跃迁的关键动力。传统工业场景中分散式的网络、算力、AI部署模式已无法满足工业控制对低时延、高可靠、高安全的极致需求。本文以中国移动研究院自主研发的“果核”算网智一体机为核心,从工业场景痛点切入,剖析算网智一体化的必要性,解读其解决方案的创新逻辑与技术架构,并结合典型案例,展现该技术如何构建“网络感知-算智协同-AI服务”闭环,为工业智改数转提供可复制、可推广的实践路径,加速新型工业化进程。

为什么需要算网智一体化?

在工业制造车间,机械臂需在毫秒级时延内响应控制指令以保证焊接精度;自动导航小车(AGV)跨区域移动时不能因网络卡顿导致分拣中断;质检环节需实时分析高清图像以识别微米级瑕疵——这些看似常规的生产动作,背后却隐藏着传统技术模式难以突破的“痛点围城”。随着5G专网在工业领域的初步应用,虽然解决了有线网络“布线复杂、移动受限”的问题,但“网络、算力、AI”三者的分散部署,在面对现代工业生产的苛刻要求时仍存在明显局限性,比如面临数据安全与成本难平衡、网算智业缺少协同机制、运维系统复杂专业使用不便捷等挑战。

一是工业数据涵盖核心工艺、生产流程等关键信息,是企业立足市场的根本。传统模式下的“数据不出域”,需在本地部署完整的算力和AI系统,成本极高;完全依赖云端,则需将敏感数据上传,陡增安全风险。这种“安全与成本的矛盾”,成为制约工业AI落地的关键瓶颈。

二是工业生产依赖稳定网络,从自动化生产线运作,到智能仓储物流调度,都对网络要求极高的可靠性。5G专网虽比WiFi更稳定,但传统5G网络仍必须与算力、AI深度协同,形成“确定性保障体系”。

三是工业设备类型多样、通信协议繁杂,不同设备与系统的运维需专业知识与技能。传统运维模式下,网络运维、设备运维、AI运维各自使用独立系统,故障排查流程冗长,运维成本高昂,限制了工业智能化转型的步伐。

面对上述痛点,单纯升级网络无法解决算力不足,单独增加本地算力难以保障数据安全,且孤立部署AI系统则会陷入运维困境。因此,“网络、算力、AI”三者必须从“分散作战”转向“协同攻坚”,构建算网智一体化的技术底座。

算网智一体化解决方案的创新逻辑

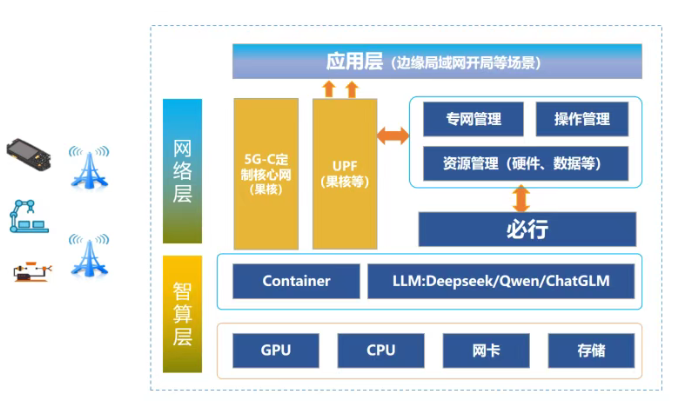

针对工业场景的诉求,中国移动研究院提出算网智一体化解决方案,以一体化硬件为载体,将“本地大模型推理(算)”、“轻量化5G专网(网)”、“智能体系统(智)”深度集成,形成“网络感知-算智协同- AI服务”闭环,实现“网随算动、算随智调、智随业走”高效协同。

安全可靠的数据边端自治:面向“数据不出域”的安全需求,方案采用定制化内核的全国产化硬件,本地部署大模型推理服务,实现数据在边缘侧完成处理和分析。这种方式既保障了数据安全,又有效突破了“云端AI”方案在灵活性上的局限。

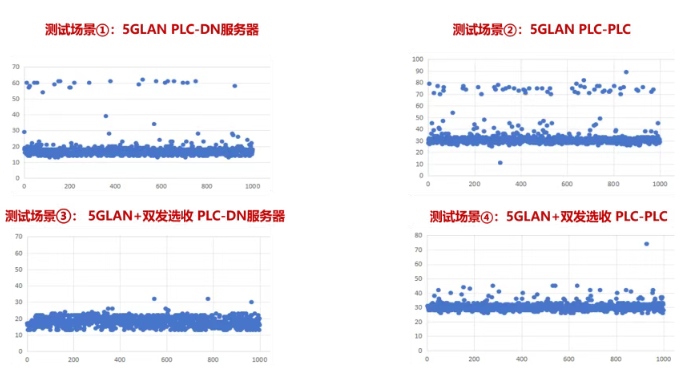

确定性的工业级传输:通过中移“果核”轻量化5G专网创新应用5G LAN+双发选收技术,方案成功承载工业控制流,实现PLC设备端到端传输时延低于20ms、零丢包、抖动降低80%以上,满足生产核心环节对网络的极致要求。

智能化的生产运营:中移“必行”智能体系统以自然语言交互为核心,提供智能质检、工艺匹配、故障闭环等一站式解决方案,有效解决质量波动溯源难、人工依赖度高、知识传承困难等核心痛点。

图1 算网智一体机(35cm*30cm*15cm)

该方案中,“果核”专网、“必行”智能体、工业接口集成在一体机中,避免多设备部署的兼容性问题,降低部署成本,实现了软硬件一体化;网络根据算力负载动态调整带宽,算力根据AI任务需求分配资源,AI根据生产业务优化服务,三者通过统一调度平台协同,避免资源浪费和响应延迟,实现了资源协同一体化;通过“必行”智能体提供自然语言交互界面,运维人员无需切换多个系统,即可完成网络监控、算力调度、AI模型优化等操作,降低专业门槛,实现了运维服务一体化。

一体化结构解读

总体设计原则

算网智一体化架构包括网络层、算智层和应用层,每一层都有明确的技术定位,且各层深度协同,形成完整的技术闭环。其中,算智层构建安全算力底座保障数据与实时性,网络层以轻量化 5G 专网实现高可靠、确定性传输,应用层靠智能体系统简化运维,三层共同支撑一体化落地。

图2 果核算网智一体化架构图

“数据不出域”的安全算力底座

针对工业企业“数据安全”和“实时算力”的双重需求,中间层采用“全国产化硬件+本地大模型推理”的设计,实现“数据边端自治”,实现数据在工厂本地完成采集、计算、AI推理,无需上传云端,既保障安全,又降低时延。

全国产化硬件:一体机的芯片、操作系统、通信模块均采用国产方案,避免国外技术“卡脖子”风险。例如,搭载国产高性能GPU,具备卓越的推理计算能力,可流畅承载工业质检、工艺优化等中等复杂度的AI应用。操作系统基于Linux定制开发,关闭冗余端口和服务,减少网络攻击漏洞。即便一体机遭到物理拆解,存储的工艺参数也将自动加密保护,确保核心数据不可破解与泄露,全面保障数据安全。

本地大模型推理:一体机内嵌本地部署经过调优的大模型,支持“本地训练微调+实时推理”。企业可将历史质检数据、工艺参数导入一体机,在本地对大模型进行持续优化,使模型更贴合自身生产场景,所有数据处理与分析均在一体机内完成,无需上传云端。这种“本地推理”模式,既解决了“数据不出域”的安全需求,又突破了“云端AI实时性不足”的局限,真正实现了“安全与效率的平衡”。

轻量化5G专网

作为一体化架构的基石,中移“果核”轻量化核心网的任务是解决工业控制的确定性难题,并实现开箱即用。通过创新应用“5G LAN+双发选收”,果核可以成功承载工业控制流,并实现PLC设备端到端传输时延低于20ms、零丢包、抖动降低80%以上,满足生产核心环节对网络的极致要求。

5G LAN实现工业设备“即插即用”:传统 5G 网络采用IP路由模式,工业设备(如 PLC、传感器)接入时需配置IP地址、子网掩码等参数,适配复杂且耗时。而5G LAN通过模拟工业以太网的二层通信模式,将工业设备纳入同一虚拟局域网,设备接入时无需手动配置参数,如同“插上网线就能用”。

双发选收为数据提供“双保险”:双发选收技术基于 FRER协议,在CPE和UPF之间建立两条独立的5G传输路径。发送端将数据帧复制为两份,通过两条路径同时传输;接收端收到两份数据后,自动丢弃冗余帧,保留先到达的有效帧。即使其中一条路径出现信号干扰或链路故障,另一条路径仍能保障数据正常传输,实现“零丢包”。

“傻瓜式”智能运维与服务

作为一体化架构的大脑中枢,中移“必行”智能体系统的核心目标是降低运维门槛,实现AI服务与生产流程的无缝嵌入,其核心功能围绕“人机语言交互”和“闭环服务”展开。

人机语言交互让运维“会说话”:传统工业运维需要专业人员掌握代码或复杂操作界面,而“必行”智能体支持人机语言交互。运维人员只需输入人类语言,比如“分析近一小时质检不合格原因”,系统就能自动调取数据、生成报告,故障排查时间可从原来的小时级缩短至分钟级。

闭环服务覆盖发现问题到解决问题:“必行”智能体可通过网络感知模块实时监控时延、丢包率等指标,通过AI分析模块定位问题根源,通过决策模块生成优化方案,最后自动下发指令到 PLC 执行调整。此外,智能体还可将人工经验转化为AI模型的规则,实现“知识传承”。

应用实践

亨通光电自2019年起开始使用中国移动5G专网,联合江苏移动启动“5G智慧工业园联合创新平台苏州试点”项目,主要应用于园区数采、质量检测、智能仓储物流、视频回传等辅助生产环节。为进一步深化5G与工业互联网的融合创新,企业始终以创新视角探索技术升级,期望突破“云端AI+本地转发”的实时与适配局限,攻坚5G融入生产并满足工业控制对网络时延和抖动的极致要求,同时优化质量溯源、机器代人等生产环节,稳步贴近智能化与精益化的理想状态。

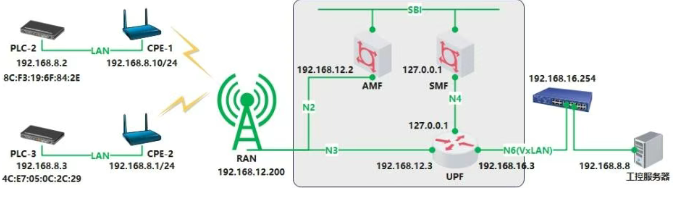

图3 亨通光电试点组网架构图

中国移动研究院联合江苏移动和亨通光电,围绕“数据不出域”、生产控制对网络的确定性要求以及运维智能化的需求,创新设计了算网智一体化架构,实现了光纤生产车间的智能化跃迁。

面向“数据不出域”的安全需求,通过采用定制化内核的全国产化硬件,本地部署大模型推理服务,实现数据边端自治,有效突破“云端AI”方案在灵活性上的局限。

面向专网即插即用和低时延高可靠的业务传输要求,中移“果核”轻量化5G专网创新应用5G LAN+双发选收技术承载工业控制流,实现PLC设备端到端传输时延低于20ms、零丢包、抖动降低80%以上,融入生产核心环节。

图4 双发选收时延优化效果图

面向智能化、精益化的生产运营目标,中移“必行”智能体系统以自然语言交互为核心,提供智能质检、工艺匹配、故障闭环等一站式解决方案,有效解决质量波动溯源难、人工依赖度高、知识传承困难等核心痛点,助力工业企业迈向生产运营的智能高效与精准优化新阶段。

本次试点成功打造了高性价比、轻量化、低时延和隐私安全的5G+AI算网智融合底座,实现企业知识和网络的融合,进一步释放5G-AxAI “万物智联”的乘数效应,推动网络从“连接使能”向“智能使能”跃迁,为行业智改数转注入新动能,提供可复制、可推广的标杆实践,进一步助力工业智能化升级。

结语

算网智一体化架构打破了网络、算力、AI的边界,将 “分散资源”整合为“协同能力”,从根本上解决了工业智能化的“痛点围城”。中国移动“果核”算网智一体机在亨通光电的试点成功,不仅验证了该方案的可行性,更提供了“高性价比、轻量化、可复制”的典型案例,对于中小型工业企业,无需大规模改造现有设备,只需部署一体机即可快速接入5G+AI能力;对于大型企业,亦可基于该架构扩展更多业务场景,如智能排产、预测性维护等。中国移动研究院将继续携手产业链伙伴,深化技术创新、拓展应用场景,让“网络更智能、算力更高效、AI更实用”,为传统制造业转型升级注入新动能。