通信世界网消息(CWW)我国自2022年规模推广5G工厂以来,建设成果斐然,累计建成超1200个5G工厂,正朝着纵深化、多领域方向加速迈进。2025年,工业和信息化部办公厅公布《2025年5G工厂名录》,共560个项目。其中,安徽省凭借35个5G工厂的亮眼成绩,位列全国第六。

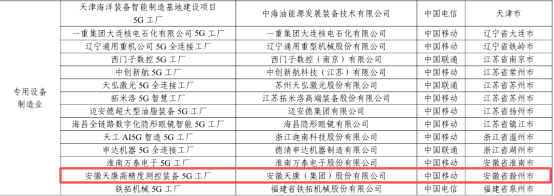

在“专用设备制造业”类目下,安徽天康(集团)股份有限公司(以下简称“天康集团”)与滁州移动携手打造的“安徽天康高精度测控装备5G工厂”,入选《2025年5G工厂名录》,成为安徽制造业数字化转型的标杆范本。

近日,工信智媒体记者来到天康集团,深入探访这座老厂如何在数智化时代焕发新颜,续写民族工业新故事。作为中国制造业企业500强,天康集团业务布局广泛,涵盖仪器仪表、光电缆、医疗医药、智能电气、高分子桥架等多个领域。天康集团营收高达279.82亿元,凭借稳定的产品质量和优质的服务,在行业内积累了良好的口碑与深厚的市场基础。

锚定转型方向,破解龙头企业定制化难题

数字化、智能化已成为企业高质量发展的核心驱动力,不仅能有效提升产品质量、降低运营成本、增强生产能力,更能为企业构建可持续的竞争优势。而5G技术的成熟应用,为企业数字化能力的跃升提供了关键支撑。

“数字化转型是企业高质量发展的必由之路。”天康集团总经理毛文章在接受采访时表示,建设5G工厂是集团顺应智能制造趋势,推动生产全流程数字化、网络化、智能化升级的核心战略。“通过5G技术,我们实现了设备高效互联、数据实时分析和生产流程优化,切实提升了生产效率与管理水平,为企业注入了新的发展动能。”

与中小企业转型面临的资金、技术、人才短缺等共性问题不同,天康集团这样的行业龙头企业,在数字化转型中遭遇的是高度定制化的网络部署、系统搭建等个性化难题。

“实施过程中,我们面临老旧设备通信协议不统一、数据实时同步难及网络稳定性要求高等多重挑战。”天康集团5G智能制造负责人华启国坦言。幸运的是,在中国移动技术团队的驻场支持下,双方联合研发,针对边缘计算与系统平台兼容性等关键问题,量身定制了有效的解决方案。

数字化定制化方案落地后,天康集团的生产运营发生了显著变化:生产线效率大幅提升,产品不良率持续下降,能源利用率显著提高。更重要的是,企业实现了从“人找数据”到“数据驱动”的根本性转变,为智能化决策奠定了坚实基础。

政企协同发力,筑牢5G工厂技术底座

滁州移动之所以能成为天康集团5G智慧工厂项目的合作伙伴,得益于其在5G技术领域的领先实力,以及在制造业数字化转型中的丰富实践经验。安徽移动团队深度理解制造业需求,凭借高可靠、低时延的网络支撑与定制化服务,展现出卓越的协同能力与执行效率。

为确保项目精准落地,滁州移动分三阶段推进天康集团5G智慧工厂建设:第一阶段完成5G专网全覆盖与数据采集系统部署,打通数据传输的“最初一公里”;第二阶段打破各系统“数据孤岛”,构建工业互联网平台,实现生产全流程可视化;第三阶段引入AI质量检测与智能调度系统,深化5G技术在核心生产环节的应用。

“为了摸清企业真实需求,我们深入天康生产一线,精准诊断其数据孤岛、柔性生产不足等核心痛点,最终量身打造了‘1张5G专网+1个数字平台+N个智能应用’的体系架构。”天长移动副总经理杨坤介绍道。

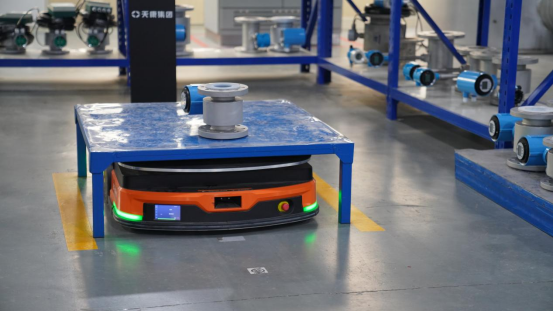

该架构以高可靠5G专网为底座,融合边缘计算能力,确保海量生产数据实现毫秒级传输,满足工业生产对实时性的严苛要求。在此基础上,双方重点部署了5G+AI质检、5G+工业互联网平台、5G+AGV调度等一系列创新应用,精准破解天康集团在质量检测、设备管理和物流效率等方面的瓶颈问题。

一线体验升级,数字化赋能生产全流程

走进天康集团的生产车间,整洁明亮的环境中,自动化设备有序运转:AGV小车按照预设路线精准运送生产原料,智能仓库运输车在AGV重型仓库存取货物有条不紊,数字化生产场景扑面而来。

“过去设备出现故障,需要技术人员到现场逐一排查,耗时又费力;现在系统会自动告警,我们通过手机就能精准定位问题所在,维修效率提升了不止一倍。”天康集团5G智能制造工程师柳春宝深有感触地说。在质量检测环节,变化同样明显:以往产品检验依赖老师傅的经验判断,标准难以统一;如今AI质检仪可自动识别产品瑕疵,检测精度更高、效率更快,工作人员的工作也更轻松。

“现在最大的感受是重复劳动和来回奔波减少了。”柳春宝直言,通过5G+AR远程协作技术,车间操作人员遇到问题时,无需等待专家到场,即可通过远程指导快速解决。“我们的角色从单纯的‘操作工’逐步转变为‘设备管理员’,真切感受到了数字化带来的便利与高效。”

从老牌制造企业到5G工厂样板,天康集团的转型之路,既是企业自身主动求变的结果,也是政企协同推动制造业数字化转型的生动缩影。未来,随着5G、AI、数字孪生等技术的持续迭代,天康集团将继续深化数字化转型,为民族工业高质量发展提供更多可复制、可推广的实践经验。